当前位置:

首页 当前位置:

首页

|

|

BIM+数字孪生技术在工程实践中的集成应用

发布日期:2021-09-02 11:30:19

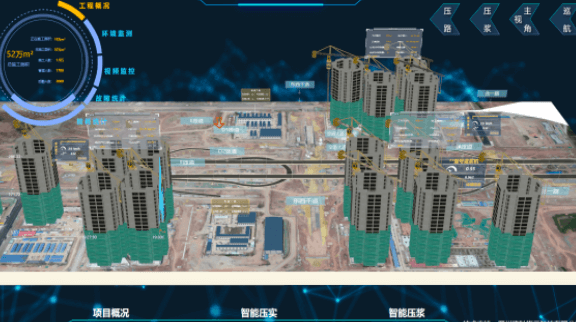

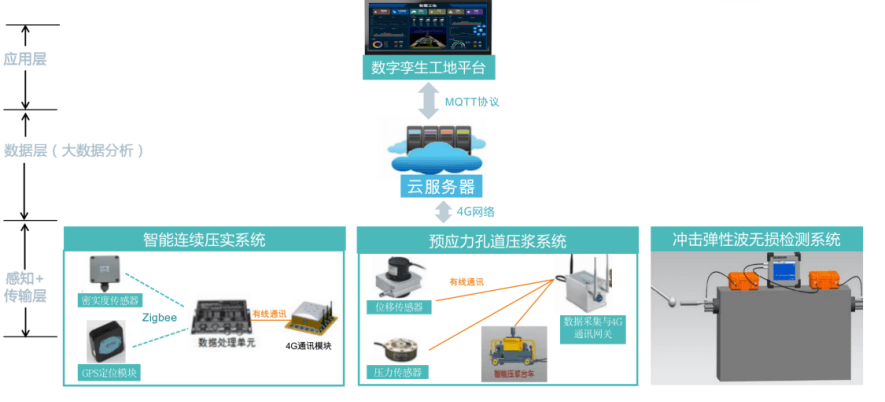

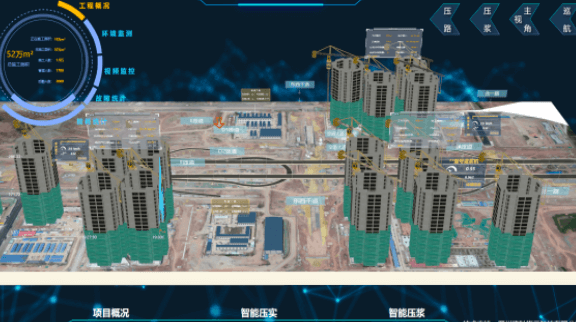

以某重点市政工程施工管理阶段的BIM 技术应用为例,分析此类型项目管理阶段的重难点。通过BIM+数字孪生技术打造可视化协同管理平台,构建了包括预应力孔道压浆CFD模拟分析、路基路面连续压实及检测、施工现场动态监测等集成应用,解决管理阶段的难点,减免人为施工的盲目性及不可控性,打造施工现场与协同平台的孪生复刻,实现此类项目施工阶段的可视化动态管理,推动项目的标准化、智能化、数字化管理,提高管理效率,可供同类型项目参考。

“数字孪生模型”即通过虚拟现实(VR)技术创建出真实环境的数字化复制品,BIM+智慧工地数字孪生平台融合了建筑信息模型(BIM)、地理信息系统(GIS)、北斗定位系统、移动互联网、云计算、工业物联网(IIOT)、自动化控制(SCADA)、边缘计算、大数据等前沿技术。在本项目BIM模型基础上,将工地现有的与智慧工地相关的系统,以及本次将要实施的连续压实控制系统、预应力管道压浆质量监测等系统集成在统一的可视化平台上。借助BIM模型与施工现场动态数据的三维可视化展示,确保了数据的唯一性、及时性、可靠性,从而实现绿色施工与智能建造过程 “一张图”的创新管理理念。

工程概况

本项目主要包括市政道路和桥梁工程。道路位于地下结构回填土上方,存在大量回填区域,回填深度高,面积大,区域广。桥梁工程为现浇预应力混凝土箱梁,预应力管道复杂,最大长度121米,预应力管道压浆质量关系到结构的耐久性。高回填土路基压实和复杂超长预应力管道压浆将是项目重点控制和创新攻克的质量焦点。

重点质量难题攻克创新思路

根据项目质量重难点,项目拟利用BIM+数字孪生技术集成应用对高回填区域压实质量控制和桥梁预应力张拉及压浆质量控制等问题进行解决。通过现场对设备进行改造、安装仪器、采集数据导入BIM模型,采用专业分析计算软件对数据进行分析计算,并在数字孪生平台系统上进行可视化动态展示及管理,来实现过程控制,解决质量难题。

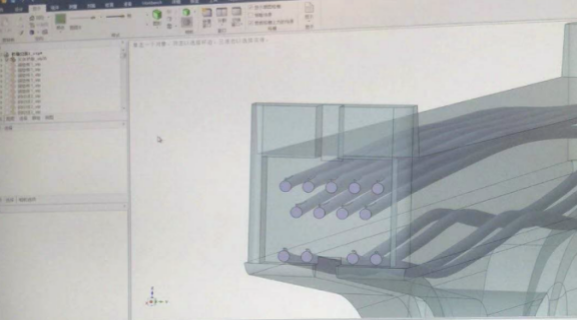

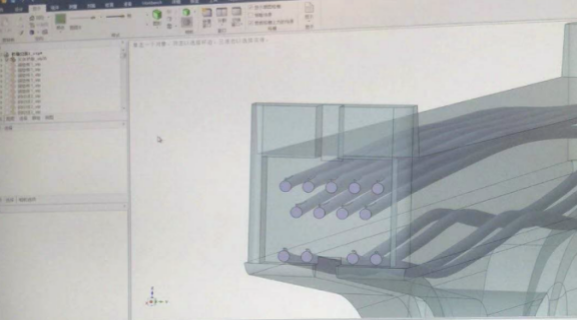

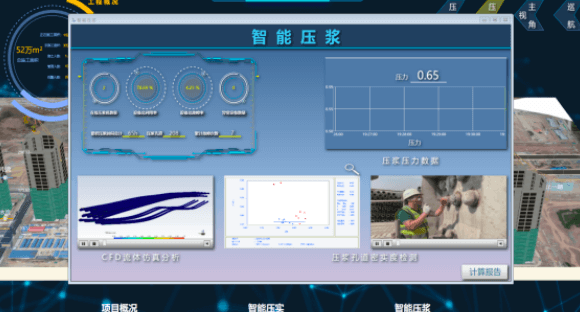

BIM模型与CFD压浆模拟分析

通过专业BIM软件建立桥梁的同比例数字模型,导入工业设计软件进行模型深化,从而实现各种复杂实体及造型的建构。此部分模型建立与深化,主要用于对桥梁预应力管道压浆过程进行CFD(Computational Fluid Dynamics,流体动力学)仿真分析,运用流体力学理论模拟各种压浆工艺参数(水胶比、压浆流量、保压压力等)条件下浆体在管道的流动形态和填充指标,利用CFD理论计算数据与物联网返回的传感器实测结果进行对比及迭代分析,完善有限元理论计算模型,从而得出压浆工艺参数。再通过物联网技术将实测数据传输至项目部办公室指挥中心“BIM+智慧工地数字孪生平台”,并在统一的三维可视化集成系统中展示压浆质量监测数据及无损检测数据,以便于指导现场施工。

图1 结构实体

图2.BIM模型深化

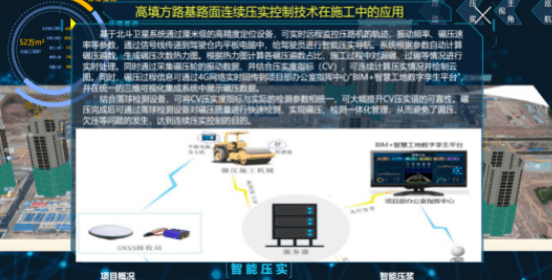

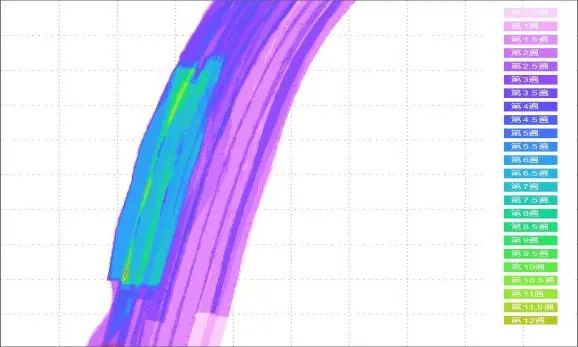

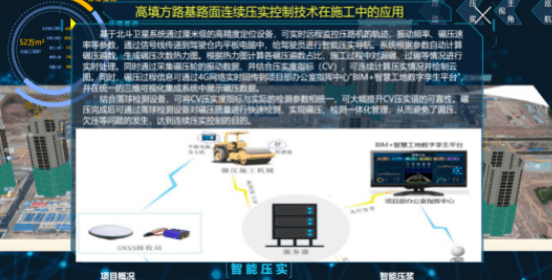

BIM模型与连续压实技术

高填方路基回填存在诸多质量控制难点,压实路径、震动频率、碾压速度、压实质量等都难以精确控制。对现场碾压设备进行改造,安装加速度传感器、压力传感器及GNSS数据接受传输设备,内置4G全网通通讯模块和Ublox-F9P多频定位模块,自动连接定位服务。通过振动传感器收集振动信号,并通过计算初步得出CEV压实指标,再对已压实的路段进行检测,合格后,再利用落球回弹测试仪对振动信号进行标定。在同类型土体中,以确定压路机在工作时,在何种状态下的振动该段路基是符合要求的,用于指导现场施工。

图1传感器安装测试

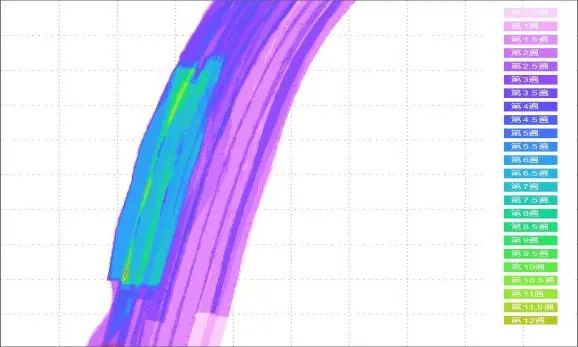

图2 碾压轨迹的动态管理

通过集成在数字孪生可视化平台系统,利用传感器收集到的信息,结合落球式回弹模量测试仪实时反馈的回弹模量,结合我们压实分析系统进行计算分析。并在终端平台上进行可视化管理及展示,包括碾压轨迹、CV和振动频率计算、展示;碾压幅度和碾压次数计算、展示;施工信息打印、欠压薄弱区计算和展示等等。

“数字孪生模型”在可视化管理平台的集成应用

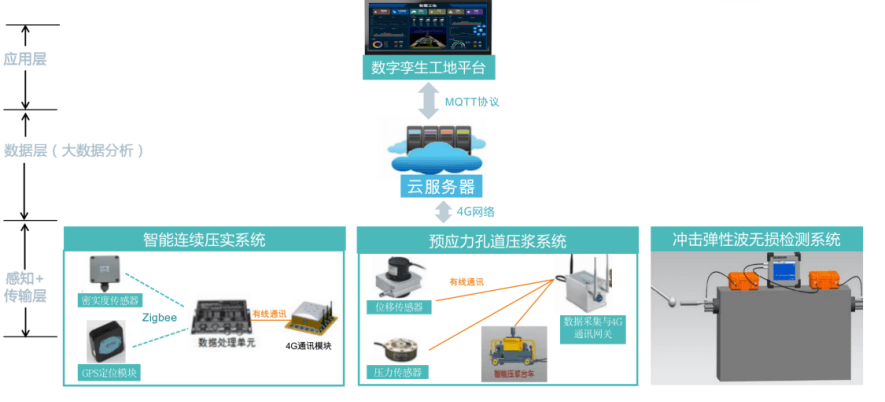

BIM+数字孪生协同管理平台作为项目全生命周期的可视化管理载体,可以集成各式各样的应用以解决项目遇到的难题、创新BIM应用、实现可视化的智能管理。根据项目特点本平台将此前构建的预应力管道压浆系统、冲击波弹性无损监测系统及智能连续压实系统、无人机倾斜摄影模型等全部集成统一平台,复刻施工现场的实时工况,实现数字孪生。

图3数字孪生平台系统网络架构图

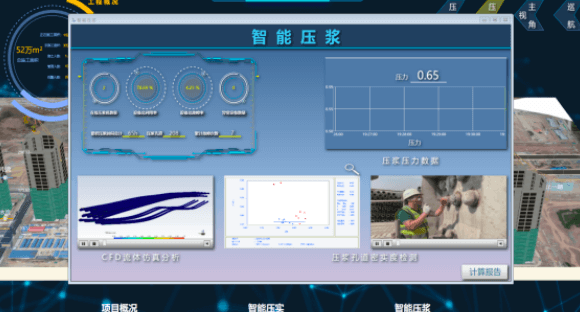

(1)本平台搭建的智能压浆功能模块集成看板及趋势页面、CFD流体仿真分析、压浆孔道密实度监测、视频回放及计算报告等功能。能够实时显示当前的压浆机工作数量、压浆总时长、孔道编号、故障次数,能够对所有设备的利用状态进行实时分析,从而让管理人员能够第一时间了解现场的实际施工工况。能够实时显示压力值CFD流体仿真分析、灌浆孔道分析、压浆孔道密实度监测等,灌浆结束自动形成灌浆结果分析报告、预应力管道压浆过程CFD模拟计算报告,同时可以随时对压浆监测过程进行回放,采用物联网技术加互联网通讯技术能将施工现场工况实时复刻在孪生平台上,能有效减少了管理人员现场复杂的旁站监督过程,有效提升管理效率。且此集成应用基于施工深化后的箱梁BIM模型,通过仿真模拟分析和现场实测采集的施工数据及检测技术对预应力孔道的压浆质量进行理论工况和实际工况综合比对分析、判定,对桥梁有效预应力体系的建立具有重要施工实践意义。

图 智能压浆监测

(2)本平台集成的智能连续压实模块能根据参数自动计算碾压遍数,生成碾压次数热力图。根据热力图计算各碾压遍数占比,施工过程中对漏碾、过碾等情况进行实时处理。结合落球检测设备,可将CV压实度指标与实际的检测参数相统一,可大幅提升CV压实值的可靠性。碾压完成后可通过落球检测设备对碾压质量进行快速检测,实现碾压、检测一体化管理,从而避免了漏压、欠压等问题的发生,达到连续压实控制的目的。通过传感器采集碾压轮的振动数据,并结合压实度指标(CV),可连续计算压实情况并绘制云图。碾压过程信息可通过4G网络实时回传到项目部办公室指挥中心“BIM+智慧工地数字孪生平台”,并在统一的三维可视化集成系统中展示碾压数据。平台端及网页端能实时显示当前工作中压路机数量、压路总时长、所有设备的利用状态分析、路基压实实时振幅数据、落球检测与标定分析报告,同时能对压路过程进行回放。

图3.2.1 连续压实监测

(3)同时本平台还集成了安全与环保监测、工人实名制管理、进度分析、材料使用监测等应用。能够对施工面积、未施工面积、施工人数、管理人数、后勤人数进行实时统计,各参建单位能通过登录此平台实时了解到施工现场的人员情况。实时监控施工区域环境状态如温度、湿度、噪音、PM2.5、PM10、紫外线;实时监控施工区域内的摄像头在线数量和视频内容;同时施工区域出线了违规操作如:未带安全帽、非法闯入安全隐患地区、摄像头故障等会自动报警;还能对整个施工地区的能耗如电压、电流、功率、水压、水流,流量等进行统计;同时还能快速定位到施工各个区域的场景,显示当前场景工作状态,能够显示施工现场的实时工况,方便管理人员进行实时监督管理。

图3.3.1 其他应用拓展

本文通过对特定的实际项目存在的问题及重难点进行剖析,利用BIM技术对项目存在的难点进行解决。概述了BIM+数字孪生平台的搭建方法,分析了平台集成的重要模块功能、搭建逻辑及运作效果。以BIM协同管理平台为基础,集成了BIM模型的深化应用,将施工各阶段复刻到虚拟空间,能够实现项目的数字化管理,为以后项目管理提供借鉴。

作者:张学堃 贾宇飞 林嵩